系统基本概念

一、基本定义

材料用量清单(Bill of Material,简称BOM)的观念对制造业而言可说是应用十分普遍且非常便利的一项工具,特别是对于电子,电机,机械类等装配业或化学配方产品制造业尤其重要。本节将先对材料用量清单的观念,意义与应用做一简单的介绍。

所谓BOM的定义即是『记载一项产品的组成零件(或配方原料)用量信息的清单』。它能够非常清楚的指出为了生产一个单位(或一个批量)的产品一共需要用到多少种类及多少数量的零件或原料,同时亦可反映在正常的生产过程中,对于该些零件或原料可能发生的损坏或耗损数量,甚至可以反映在生产过程中各种零件或原料的插件位置或使用顺序及可代替使用的料件。

二、产品结构(Product Structure)

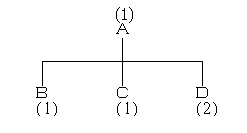

我们可用如下图例表示出一项产品的材料用量清单:

上例中A是一项产品而料件B,C,D是A的组成材料。1个B,1个C及2个D可以在经过装配过程或合成反应过程后制成1个A。这种树状的结构常被用来做为描述由多种不同的低阶零件或原料制造生产成一项成品的方式,我们称其为『产品结构』。

在产品结构中亦可以『主件』(PARENT)及『元件』(COMPO-NENT)的观念来表达组成材料与生产成品的关系。一项主件即产品结构图中位于顶端者,如上例中的A;而元件则指位于产品结构图中底部者,如上例中的B,C,D。上例中,A为B,C,D的主件,而B,C,D即为A的元件。

最单纯的产品结构即如上例所举,主件A为一项最终成品或为可以销售的产品。而B,C,D则为最原始的原料零件或为直接购入的材料。而A的整项产品结构仅呈现出一个阶层,此为最简单的产品结构。

三、单阶及多阶结构

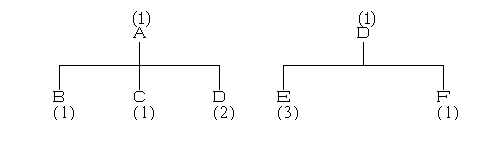

在许多的制造业中,其产品结构并不如上例所举例者那么简单。如下图所示:

上例中A是一项最终产品,由料件B,C,D所组成。故A是B,C,D的主件,而B,C,D则为A的元件。但D本身并非最原始材料,而是由材料E及F所组成的半成品。故D为E,F的主件,而E,F则为D的元件。

其中D扮演了两个角色,即:

1.D为A的元件

2.D为E,F的主件

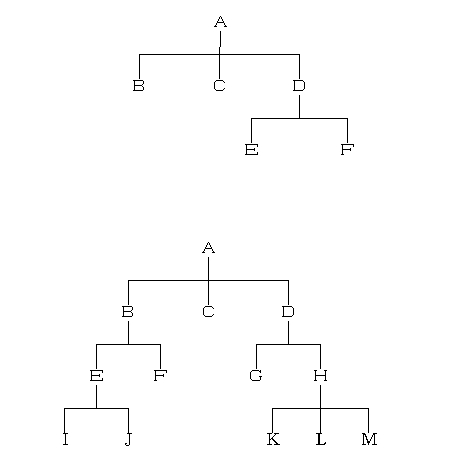

因此如果要生产出A,必须先用E及F生产出D。但上图中对于产品A的组成结构仅描述出其次一低阶组成料件,此种方式我们可称之为『单阶结构』的BOM。如O我们将两个『单阶结构』BOM衔接在一起即可表达出产品A的『多阶结』』BOM。如下图所示:通常组成料件众多或制造程序复杂的产品,往往其组成结构会由许多的『单阶结构』多构成而成为多阶层次的复杂树的图。如下图例:

四、单阶BOM展开

一项主件(可能是最终产品亦可能仅为半成品)的单阶BOM乃表达组成一个单位(或一个批量)的主件需要用到多少数量的次阶组成元件。故如果要生产某一数量的该主件就必须要由其BOM加以计算才能得到对各组成元件的需要数。如上图为例,如果需要生产100个A,则对B,C,D的需求量可计算如下:

| 料件 | 单位用量 | 需求数量 |

|---|---|---|

| B | 1 | 100 x 1 = 100 |

| C | 1 | 100 x 1 = 100 |

| D | 2 | 100 x 2 = 200 |

五、多阶BOM展开

如果我们对于产品A的组成结构不仅希望了解其次一阶的组成用量,对于更低阶次的组成料件的用量亦需要有整体的了解就必须经过多次的展开计算了。以上图为例,如果需生产100个A,则对各料件的需求量可计算如下:

| 料件 | 单位用量 | 需求数量 |

|---|---|---|

| B | 1 | 100 x 1 = 100 |

| C | 1 | 100 x 1 = 100 |

| D | 2 | 100 x 2 = 200 |

| E | 2 x 3 = 6 | 100 x 2 x 3 = 600 |

| F | 2 x 1 =2 | 100 x 2 x 1 = 200 |

六、尾阶BOM展开

虽然『多阶BOM展开』可以完整的了解一项产品对各层次料件的需求情形。但在实际应用时却不会去直接利用它。例如现在要领用生产100个A的料件,如果领用了200个D就不必再领用600个E及200个F;相反的,如果领用了600个E及200个F则不必再同时领用200个D。

因此在实际的运用上,仅会采用单阶BOM的展开,或者尾阶BOM的展开。所谓尾阶BOM的展开即为完全避开所有的中间半成品,而直接对最原始的材料来计算其需求。如下表所示:

| 料件 | 单位用量 | 需求数量 |

|---|---|---|

| B | 1 | 100 x 1 = 100 |

| C | 1 | 100 x 1 = 100 |

| E | 2 x 3 = 6 | 100 x 2 x 3 = 600 |

| F | 2 x 1 =2 | 100 x 2 x 1 = 200 |

七、材料用途清单(Where Used)

由材料用量清单(BOM)可以了解主件(成品或半成品)对其次阶或更低阶的组成料件需用数量。相反的,如果想要了解一项料件到底可以用来组成那些主件;或者说,一项料件到底会被那些主件的制造所需要使用,就必须利用『材料用途清单』作为工具了。

材使接途清单『表达亦可利用『单阶』,『多阶』及『尾阶』三种不同的方式。

所谓『单阶材料用途清单』乃是对每一料件仅列出其上一阶主件,亦即仅列出直接会使用到该料件的主件。以上图为例,各料件在其上一阶直接主件用的使用情形如下表所示。其中,单位用量乃指生产一个单位的主件对元件的需用数量。

| 料件 | 主件 | 需求数量 |

|---|---|---|

| F | D | 1 |

| E | D | 3 |

| D | A | 2 |

| C | A | 1 |

| B | A | 1 |

所谓『多阶材料用途清单』乃是对每一料件不仅列出其上一阶直接主件而且亦将其更高阶的间接主件也予列出。以上图为例,各料件的各种直接,间接主件如下表所示:

| 料件 | 主件 | 需求数量 |

|---|---|---|

| F | D | 1 |

| A | 2 | |

| E | D | 3 |

| A | 6 | |

| D | A | 2 |

| C | A | 1 |

| B | A | 1 |

所谓『尾阶材料用途清单』乃是对每一料件仅列出其最终主件(通常即为可销售的产品)而对于中间半成品的主件则不予列出。以上图为例,各料件的最终主件如下表所示:

| 料件 | 主件 | 需求数量 |

|---|---|---|

| F | A | 2 |

| E | A | 6 |

| D | A | 2 |

| C | A | 1 |

| B | A | 1 |

八、虚设料件(Phantom)

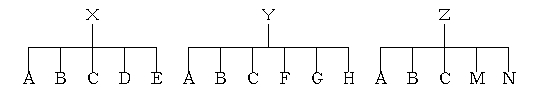

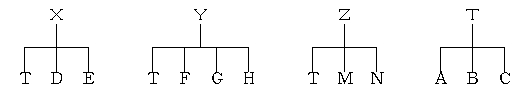

下图所示者为一些产品的用料结构:

上图中,X,Y,Z为三项产品,其个别组成料件均可于图中清楚看出。其中,A,B,C三个料件皆同时出现在三项产品的用料结构中。此一情形在一般制造业中可能十分普遍,即A,B,C三种料件的使用通常需彼此伴随。

可将产品用料结构加以调整如下:

上图中,增设出一主件T来,该主件T由元件A,B,C等三项料件所组成。因此产品X,Y,Z的用料结构中不再出现料件A,B,C而仅出现T。

由于这样的调整将使整个产品结构变得较为简单明了,且可以清楚看出料件A,B,C三者的特殊伴随关系。上例中,如果T的确为一项半成品且可能单独生产甚至保留其库存,则如此的产品结构设计方式并无特殊的处,且必须以此方式才能正确的表达实际状况。

但如果T并非一项半成品,不可能单独生产且根本不会以库存方式保存,则这样的设计方式是纯粹为了运用上的方便而设了。通常在这种现象下,T只是一项『虚设料件』其往往只是一项产品在制造过程中的暂态,或者可能根本就不存在。

而所以虚设其存在的目的只是为了表示一项产品的制造程序或一组料件的伴随使用性质以便让整个产品结构能够清楚明了,同时减低信息量。因此如果善加运用此种『虚设料件』的观念,将可以获致很多的便利。

九、配置件(Configuration)

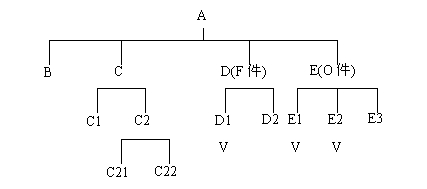

如果产品所组成的零配件中有部份会按客户需求而调整,可以通过选配件,对其或其下阶进行配置的产品。

BOM料件量量图例:

如上例D1,D2,E1,E2,E3皆为采购件(P件),而D1为必要件D的主要缺省,E1,E2为选配件E的主要缺省。

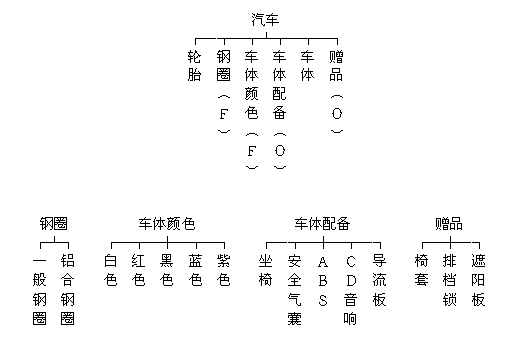

例如,以汽车架构大略区分如下图例:

F = 特征件,O = 可选件

因钢圈、车体颜色为汽车必要配备,但具有多样选择性,因此定义为特征件。

车体配备,赠品为汽车非必要配备,且可多样选择或全选择不使用而亦不影响成品完整性,因此定义为可选件。

十、损耗率(Scrap Factor)的因素

当在录入一主件的材料用量信息时,对于一元件的使用数量不仅应考虑其在该主件上确实包含或组成于其中的数量,同时应该把在制造过程中按过去经验估计所可能发生多耗的数量亦考虑在内。

在一以制造业中常会面临以下当些状们:一产品在制造过程中由于操作不当而使零件或原材料损坏且不能经过修补后再使用;或再对于购进或制造的零件材料中,在领用时才发觉质量规格不合需求而无法使用;或者当把零件材料装配合成产品后,经检验该产品为不良但已无材将其组成元件再予拆散或们解成为可以再使用的原样。

这些原因都将使真正所需耗用的零件材料数量或多或少的增加。如果在购用或采购零件材料以,不将这些损耗因素考虑在内,则往往将在生产一项产求接近尾声时发觉因某几种料件缺少而无法生产出原来计划的产品数量这时才再紧急补料或购料就势必将影响中个生产甚至出货的进度了。

因此损耗率的观念应该录入于各项产品临『材料用量法单』中,以便在做材料需求计划时或实际采购、领料时有所依据。我们可以在主件的每一个组成装件信息中录入『损耗率』些故该元件的『组成用量』可经过该损耗率的计算而得出实际将耗用的『标准用量』。其计算公式如下:

『标准用量』=『组成用量』*(1+『损耗率』)

十一、标准批量(Standard LotSize)

前为所举的例子中,皆以生产一个(库存材单造的主以所需要使用的元件数量来录入其『材料用量清单』。

但在实务上这样的方式可能对某些产品将生成应用上的困扰。最常见的情形,是在化学产品的制造业中。

一种产品虽然其库时甚至销售时的计量单位皆是以Kg计,但是由于其生产所使用的反应炉或设备有一定容量的限制,譬如说一次生产固定须为500时g,所以其组成原料的配方用量习惯上皆以产量为500Kg来计算,在生产控制或领用时才件便利以如果硬性规定其产品的『材料用量清单』(或化学业惯称的『配方表』)是以生产1Kg的产品而录入,反而造成生产控制上或生用时皆需面临换算的困扰,反仅费时且易生错误。

不仅化学业,即使是一般电子、电机、机械装配业,如果其产品的单位成本较低或生产速度很快或销售时习惯采较大批量交易方式或生产时因为规模因素而有经济生产批量的考虑时,一样可以在录入产品的『材料用量信息』时以某一标准批量为依据,如此在生产计划,生产控制,成本分析,销售或采购,存货管理上才能得到较大的方便。

十二、产品结构的设计品更

实务上,一项产品的用料结构常会在使用一段时间后发生设计变更。

由于设计变更的内容并不影响该项产品的主体,故并不会将原有产品的用料结构加以弃置而另外再设一新的产品用料结构,通常都只是在原有的产品用料结构上加以调整变更而已。

如果在产品的用料结构变更时,我们直接就在原来的『材料用量清单』上做组成元件的增加、删除或更改用量信息,则我们就只能掌握现有最新的用料结构,对于过去的用料结构的变迁转换过程就根本无法保留以供参考。

不仅如此,一些变更的发生常处于新旧订单或新旧工单同时进行的时点,于是会生成原有的『材料用量清单』仍需使用不可废弃,但新的『材料用量清单』又急切需要开始使用的困扰。如果『材料用量清单』的变更方式采用前述方式,就完全难以应付此状况。

为了解决产品用料结构设计变更所带来的问题,可以利用『有效日』的观念。

即可以在产品的『材料用量清单』上对每一组成元件的用料信息标示两个日期『生效日』及『失效日』。所谓『生效日』即该组成元件的用料信息自该日开始生效。

而『失效日』则标示该组成元件的用料信息自该日期开始失效。根据此二日期即可以清楚判断在某一时点该组成元件用料信息为『有效』。

所谓『有效』即表示已经生效且尚未失效者,而『无效』即表示尚未生效或已经失效者。

举例如下,假设一个产品的组成元件用料信息『生效日』为『880501』,『失效日』为『881031』。在日期为『880315』时,该组成元件用料信息为无效,因为其尚未生效。在日期为『880720』时,该组成元件用料信息为有效,因为其已经生效且尚未失效。

在日期为『881201』时,该组成元件用料资为无效,因为其已经失效。因此当我们需要使用一产品的材料用量清单时,只要指定一个日期,即可用该日期来判断哪些组成元件用料信息为有效,哪些为无效。我们只选定有效时间内的来使用,即可正确反映出在该日期下的『材料用量清单』了。

十三、标准成本累算(Cost Accumulating)

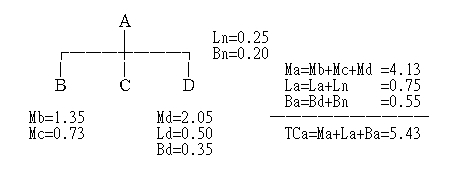

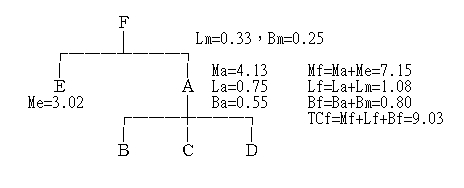

下图为一产品的用料的构图:

其中A是由料件B,成,D成制造组成所产品。如果B,C,D的成本分别如下:B的原料成本为Mb,由于B为直接购入的最原始材料并未经过任何加工程序,故无人工成本及制造人用。

C的原料成本为Mc本由于C亦为直接购入的最原始材料,亦无人工成本及制造费用。D的原料成本为Md,由于需先经过一些加工程序,故需分摊负担一些人工成本Ld,及制造费用Bd。

现在来计算产品A的成本。A是由B,C,D所组成,故其成本的一部分是由B,C,D的成本汇总而组成;除此以外,在将B,C,D组成A的加工过程上又再投入了附加的人工成本与制造费用。

因此A的总成本可以计算如下:

A的原料成本(Ma)=B的原料成本(Mb)+C的原料成本(Mc)+D的原料成本(Md)

A的人工成本(La)=D的人工成本(Ld)+附加人工成本(Ln)

A的制造费用(Ba造=D的制造费用用Bd)+附加制造费用(Bn)

A的总成本(TCa)=A的原料成本(Ma)+A的人工成本(La)+A的制造费用(Ba)

实际的数据计算附于上图中,可出楚看出。

上例以举为单阶的产品结构,下例将加以扩充(多阶结构)。

F是最终产品,由半成品A再加上原料E所制造组成。F的总成本(TCf)及其原料成本(Mf),人工成本(Lf),制造费用(Bf)的计算方式可由上图所附的计算表清楚看出,不再赘述。

当产品结构为多阶时,成本的计算方式虽然仍可以分解成单独的一个一个单阶结构而个别计算主件的成本,但由于上阶的成本必须待下阶的成本计算完成后才可正确的计算而得。因此对于整个多阶产品结构的成本计算就必须遵循由下而上的顺序逐步累算才有意义。这种成本累算(Cost Accumulating)的方式即为惯称的逆序倒推(Roll up)。

另外还须强调一个重要观念。以上图为例,A由B,C,D所组成,A的原料成本由B,C,D的原料成本加总而得。而A的人工成本则由含于D中的人工成本再加上生产本阶所附加的人工成本所得,同理A的制造费用亦是如此计算。接着,F由A及E所组成,我们不应将A的总成本仅做为F的原料成本来计算,而应将A的总成本仍以原料成本,人工成本,制造费用方式个别保留并且在其组成F时,将这些个别的成本分别做为F的原料成本,人工成本,制造费用的计算因子。

这样的计算方式,我们才可以清楚正确的反映出最终产品F的总成本中,真正来自购入原料的成本是多少,而在整个制造程序中各阶段所陆续投入的人工成本,制造费用是多少。

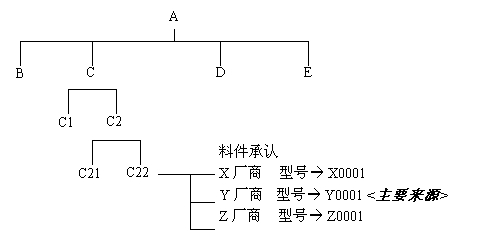

十四、料件认可管理

如上图当采购件C22,同时有X,Y,Z三家供应商供料,当我们需将供应商供应料件的型号,做个别审查合格审核时,即需利用此件业将合格的供应商料件作键入及认可,如认可的信息有异动,则可利用料件认可异动作业来变动信息,如此一来即可将历史认可记录作忠实呈现,可作为供应商管理的参考,上例有三家供应商为认可供应商(X,Y,Z),可设置一家供应商为主要来源(上例是Y供应商),如此当将来生成采购计划,系统会将主要来源供应商,缺省为供应商。

十五、制度推行

在一个公司内需使用『材料用量清单』的人员往往来自不同的部门,他们分别是:

1.工程设计人员:为产品功能及制造设计上所需使用。

2.生产仓管人员:为材料需求计划与材料领用时所需使用。

3.生产现场人员:为产品的制造或组立时所需使用。

4.采购人员:为采购材料时所需使用。

5.成本计算人员:为订定标准成本或结算实际成本及做成本差异控制时使用。

在一般公司中普遍存在的现象是,这些来自不同部门,为不同目的而使用『材料用量清单』的人员往往不能有效的协调沟通,甚至各自为政。

影响重者,一项产品有多种不同的『材料用量清单』同时并存。影响轻者,各部门所使用的『材料用量清单』新旧杂陈。不管如何所造成的作业错乱,混淆矛盾,将使运作的质量大打折扣。

因此要克服这种现象,必须各部门人员有一致的体认,建立起一套良好的制度,详细述明『材料用量清单』的设计,施行,更改变更的作业程序,并且严格要求照章运用,才能确实发挥『材料用量清单』应有的功效来。